Als Ingenieur erlaube ich mir den Luxus, mein technisches Fachwissen mit den Prinzipien des Lean Managements zu verbinden. Das bedeutet: Ich beobachte Prozesse nicht nur, ich analysiere ihre Wirkmechanismen – und ich verbessere sie nachhaltig.

Herausforderung: Gestörte Lieferketten und steigende Sicherheitsbestände

Die zunehmend instabilen und komplexen Lieferketten entwickeln sich für viele Unternehmen zu einem ernsthaften Problem. Material ist:

- schwerer verfügbar,

- teurer,

- unzuverlässiger in der Beschaffung.

Parallel steigt durch die Sorge um Versorgungssicherheit das Sicherheitsdenken im Unternehmen. Das führt zu:

- höheren Beständen,

- kapitalintensiver Belastung,

- gebundenem Working Capital,

- sinkender Liquidität.

Auch wenn die Lagerbestände nicht weiter wachsen, spüren Unternehmen deutlich, dass Materialumschlag, Durchlaufzeiten und Umlaufvermögen inzwischen massiv auf die Unternehmensergebnisse wirken.

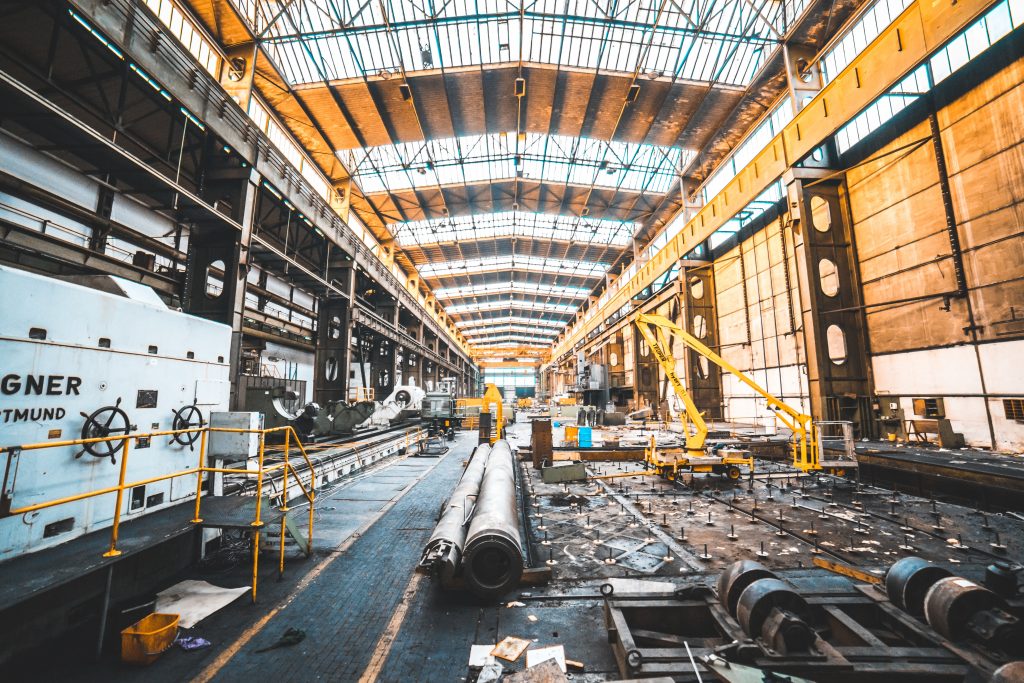

Der eigentliche Engpass liegt im Prozess – nicht im Material

Analysen zeigen häufig ein wiederkehrendes Muster:

- Hoher Auftragseingang erzeugt Druck auf Vorräte.

- Vorräte steigen, um Prozessunsicherheiten auszugleichen.

- Die eigentlichen Engpässe liegen jedoch in ineffizienten Fertigungsprozessen, nicht im Material selbst.

- Die Transformation von Rohmaterial zu fertigen Produkten ist zu langsam, zu fehleranfällig oder zu instabil.

- Der gestiegene Krankenstand und der Mangel an qualifizierten Mitarbeitern verschärfen die Lage.

- Fehlende Investmittel machen strukturelle Verbesserungen schwer möglich.

Damit entsteht ein Szenario, das für viele Betriebe unlösbar erscheint.

Ansatzpunkt: Lean-Effizienz als Soforthebel

Meine Empfehlung in solchen Situationen lautet:

Eine systematische Effizienzanalyse unter Lean-Gesichtspunkten.

Lean bietet nämlich ein sofort wirksames Potenzial – ohne große Investitionen:

- Verschwendung reduzieren

- Prozesse fließen lassen

- Engpässe sichtbar und steuerbar machen

- Produktivität mit dem vorhandenen Team erhöhen

Aus Erfahrung lässt sich in nahezu jedem produzierenden Betrieb mindestens 10 % Leistungssteigerung realisieren – allein durch Prozessoptimierung, ohne neue Maschinen und ohne zusätzliches Personal.

Bei 100 Mitarbeitern entspricht das einer potenziellen Entlastung von 10 Vollzeitkräften – oder der Möglichkeit, 10 zusätzliche Kräfte an Arbeit zu übernehmen, ohne neue Personen einstellen zu müssen.

Beispiel: Abgeleitete Handlungsfelder aus einem konkreten Beratungsmandat

Der Unternehmer leitete aus der Analyse unter anderem folgende Maßnahmen ab:

1. Maschinenbezogene Maßnahmen

- Überprüfung der Maschinen hinsichtlich Rüstzeiten

- Optimierung der Bearbeitungsgeschwindigkeiten

- Einführung von SMED-Methoden (Single Minute Exchange of Die)

2. Mitarbeiter- und Kompetenzentwicklung

- Analyse des Ausbildungsstands der Mitarbeiter

- Klare Zielvorgaben pro Maschine oder Prozess

- Einführung einer transparenten Leistungsmessung

- Nutzung visueller Steuerung und Shopfloor-Management

Diese scheinbar einfachen Maßnahmen zeigten schnell Wirkung:

Weniger Stillstand, bessere Planbarkeit, erhöhte Ausbringung – und spürbare Entlastung für die Belegschaft.

Fazit

In Zeiten unsicherer Lieferketten, steigender Bestände und knapper Ressourcen müssen Unternehmen ihre Effizienzpotenziale konsequent heben. Lean bietet hierfür den schnellsten, kostengünstigsten und wirksamsten Hebel.

Wenn Sie möchten, kann ich:

- eine strukturierte Lean-Analyse (inkl. Wertstromdiagramm),

- eine Roadmap für 12 Wochen Prozessoptimierung, oder

- ein Rechenmodell für den Produktivitätsgewinn

für Ihr Szenario erstellen.